El mecanizado de materiales extraduros

Cuando se habla de materiales extraduros, nos referimos a materiales con una dureza entre 2000 y 4000 HV, que, en lo fundamental, pertenecen al campo de los materiales cerámicos y cermets.

Se trata de materiales que además de dureza presentan una gran resistencia a la abrasión. Se obtienen vía pulvimetalurgia (P/M) mediante mezcla de polvos, que son compactados bien uniaxialmente o isostáticamente (pieza en verde) y, por último, sinterizados hasta su consolidación mediante tratamiento térmico. La pieza final obtenida a través del proceso de pulvimetalurgia es preciso mecanizarla para alcanzar las cotas finales o definitivas.

Los materiales cerámicos tienen ventajas, comparados con los metales, por sus especiales propiedades termodinámicas, mecánicas, su bajo peso y sus características en cuanto a propiedades eléctricas, térmicas, ópticas, químicas y biológicas comparadas. Al tratarse de materiales extraduros y abrasivos su mecanizado por métodos convencionales presentan diversas dificultades que limitan su campo de aplicación, por lo que se desarrollan otros procesos de mecanizado como la electroerosión.

Entre los objetivos del proyecto en cooperación que desarrolla un equipo de INASMET- Tecnalia , junto con la Universidad del País Vasco y empresas del sector de máquinas-herramienta, destacan los relativos a:

- Desarrollo de la fabricación de material de B4C mediante un proceso

económicamente industrializable.

Piezas en bruto B4C sin mecanizar.

- Puesta a punto de la técnica de mecanizado por electroerosión de materiales extraduros basados en B4C con buenas tolerancias.

El mecanizado de materiales extraduros se puede realizar mediante las siguientes técnicas:

- Mecanizado convencional con herramientas de diamante

- Mecanizado en verde o con la pieza presinterizada

- Mecanizado por electroerosión

Mecanizado convencional

El mecanizado convencional de este tipo de materiales depende de múltiples factores ligados al proceso de pulvimetalurgia: tamaño de la partícula del material sinterizado, porosidad de la pieza y método de compactación utilizado. Los parámetros de mecanizado pueden ser alterados por medio de cambios en el proceso de fabricación de las piezas como cambios en la composición química, de aditivos que permitan aumentar las velocidades de mecanizado o mediante impregnación de los poros con resinas lubricantes que faciliten el mecanizado.

En general, estos materiales presentan una baja maquinabilidad, debido, principalmente, a la presencia de porosidad en la pieza, lo que disminuye sus propiedades mecánicas y reduce de forma drástica la conductividad del material. El efecto de la porosidad en la pieza provoca un contacto no continuo entre la pieza y la herramienta, lo convierte el proceso en un modelo de corte interrumpido. Este fenómeno provoca continuas oscilaciones de las fuerzas de corte, microchoques y vibraciones, a los que se ve sometida la pieza.

La porosidad también provoca que la conductividad térmica sea baja, con lo que el calor queda concentrado en la zona de corte, sin posibilidad de difundirlo, y esto provoca un aumento de la temperatura en esa zona. Esta falta de conductividad intensifica el desgaste por efecto térmico en el mecanizado.

En el mecanizado convencional de cerámicas es importante controlar las vibraciones del equipo. Para procesos de torneado se utilizan herramientas de lidia, tanto recubiertas como sin recubrir, cermets y materiales cerámicos. Para cortes interrumpidos son más aconsejables los cermets, ya que previenen la aparición de entallas. En el caso de materiales de porosidad especialmente baja la utilización de herramientas de carburo de boro cúbico (CBN) es una alternativa.

Imecanizado “en verde”

|

|

| Piezas sin sinterizar y mecanizadas en verde. |

Como todos los procesos, tiene sus ventajas e inconvenientes.

· El mayor problema radica en que, una vez conseguida la forma final del mecanizado “en verde”, el posterior tratamiento de sinterización puede provocar distorsiones geométricas, por lo que es necesarios un ajuste dimensional mediante rectificado u otras operaciones. Ahora bien, la forma final, en un gran porcentaje, se ha tenido que conseguir durante el mecanizado “en verde”. Este problema debe intentar minimizarse mediante un buen control del posterior tratamiento.

· Otro problema radica en la sujeción de la pieza “en verde”. Esta, en muchos casos, no tiene la consistencia necesaria, ni siquiera para sujetarla con unos aprietes firmes.

· Para solucionarlo, caben estas vías de acción:

. Cómo inmovilizar la pieza (por ejemplo, mediante amarres en vacío, o con pegamentos a otras piezas).

. El diseño de la pieza (sujeción por aquellos puntos en que se produzca una compactación en la pieza y no unos esfuerzos de tracción o torsión).

. Tomar precauciones durante la operación del mecanizado, evitando las vibraciones e impacto de la herramienta en la pieza.

. En ocasiones, también se procura dar más resistencia a la pieza “en verde”, sometiéndola a un presintetizado, en cuyo caso la dureza que adquiere el material se encuentra entre la dureza final y la pieza “en verde”. Es recomendable utilizar herramientas de gran precisión y bien afiladas.

Se intenta evitar el uso de las herramientas de diamante por su carestía. Se pueden utilizar las de metal duro o carburos cerámicos. Ahora bien, hay que tener en cuenta que la vida de la herramienta será inferior a la de diamante. Una solución intermedia, en algunos casos, consiste en el empleo de recubrimientos de las herramientas por PVD, CVD.

Imecanizado por electroerosión (edm)

El mecanizado por electroerosión se basa en la erosión por descarga eléctrica. Su principal ventaja es que su autonomía respecto de la dureza del material a mecanizar, ya que únicamente depende del carácter conductor del mismo.

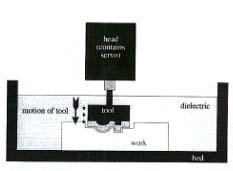

Los tres componentes necesarios para el mecanizado son los dos electrodos y el fluido dieléctrico En dependencia de la geometría de la pieza a mecanizar, hay dos tipos de maquinas que se utilizan en EDM.

- Electroerosión por penetración

- Electroerosión por hilo

|

|

| Esquema mecanizado electroerosión por penetración. |

Los equipos de EDM por hilo, empleados en este proyecto, derivaron de la investigación sobre las máquinas de penetración. En vez de utilizar un electrodo como herramienta, usan un hilo conductor delgado sometido a tensión para cortar como una sierra. La fractura del hilo, debido a su excesiva erosión, es el principal problema económico y práctico de las maquinas de electroerosion por hilo.

En el mecanizado por electroerosión el dieléctrico habitual es el agua, y contiene impurezas sólidas ultrafinas.

Valores de conductividad por encima de 0.01-0.1 S/cm son necesarios para poder mecanizar un material por electroerosión. La mayoría de las cerámicas ( Al2O3, Si3N4, ZrO2, ) quedarían en el campo de materiales no conductores y no podrían mecanizarse por electroerosión. Sin embargo, estos materiales pueden convertirse en conductores al doparlos durante la fase de fabricación del material con materiales del tipo TiC, Si, TiN, TiB2 que les procuran propiedades conductoras.

No obstante, algunas cerámicas como el B4C y el diboruro de titanio (TiB2) muestran de forma natural una buena conductividad eléctrica. El bajo peso y la extrema dureza del B4C han llevado a la industria del armamento a considerar este material para un campo amplio de aplicaciones, sobre todo, en el campo de los blindajes.

Por esta razón en este proyecto se han fabricado diversas formulaciones basadas en combinaciones de B4C, TIB2 y C para estudiar el desarrollo de su mecanizado por electroerosión por hilo.

A continuación se muestran algunas de las aplicaciones para las que se han mecanizado piezas de B4C mediante electroerosión por hilo.

|

|

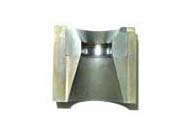

| Piezas mecanizadas: por electroerosión Anillos para bombas y inserto de B4C zunchado en acero para aplicaciones de calibrado. | |

|

|

| Pieza mecanizada por electroerosión. Aplicación inserto para extrusión. | Piezas mecanizadas por electroerosión. Aplicación en blindajes. |

Manuel Gutierrez, Olatz Murua, R. Amado, C. Guraya,

J. A. Sanchez, investigadores de INASMET-Tecnalia.

Inasmet-Tecnalia desarrolla un proyecto en cooperación con la UPV/EHU

y empresas de maquina-herramienta.

euskonews@euskonews.com